Asphalte: les principales variétés, en particulier la

Dans cet article, nous parlerons des matériaux de construction les plus populaires utilisés pour le pavage des routes. De plus, nous verrons comment les mélanges de béton bitumineux sont produits conformément à GOST et quelles sont les exigences imposées à ce type de produit.

Caractéristiques matérielles

Le béton bitumineux est un type de matériau de construction d'origine artificielle utilisé pour le revêtement de la chaussée et d'autres revêtements de grande taille. Le processus de production implique la fabrication et le compactage ultérieur d'un mélange spécial, sélectionné conformément aux exigences de la norme GOST 9128.

Le mélange d’asphalte se compose aujourd’hui des composants suivants:

- matières minérales (pierre concassée à grain fin, sable de quartz, ainsi que poudre minérale à dispersion fine pour mélanges de béton bitumineux);

- Base organique astringente (bitume).

Important: au cours du siècle dernier, à la place du bitume ou du bitume, le goudron était utilisé comme base de liaison. Par la suite, en raison de son coût élevé, de sa faible résistance et de son caractère non rentable, le goudron a été exclu de la composition des mélanges de béton bitumineux.

Faire un mélange implique le mélange complet de tous les composants avec porter la composition à haute température

Classification des mélanges

En fonction de la poudre minérale appliquée, les modifications suivantes des mélanges diffèrent:

- du gravier;

- pierre concassée;

- sable

L'attitude envers l'une ou l'autre modification détermine les caractéristiques de l'utilisation de l'asphalte.

Ainsi, par exemple, les modifications du gravier et de la pierre concassée sont généralement utilisées lors de la construction d'une plate-forme, du revêtement de places, de trottoirs etc. Dans le même temps, des modifications de sable sont utilisées dans la fabrication de fondations de plancher dans de grandes installations industrielles.

Important: Le poids spécifique du mélange d’asphalte, en fonction du poids des composants, est en moyenne de 1,8 à 2,2 tonnes pour 1 m²

Selon la fraction d'agrégat appliqué, le mélange d'enrobé peut être du type suivant:

- grain grossier (granulométrie inférieure à 40 mm);

- à grain fin (avec une taille de particule d'au plus 20 mm);

- sableux (avec une taille de particules ne dépassant pas 10 mm).

Selon la teneur en pierre concassée ou en gravier, le béton bitumineux dense et chaud est divisé en types suivants:

- "A" avec une teneur globale de 50-60% du total;

- "B" avec une teneur en charge de 40 à 50%;

- "B" avec une teneur en charge de 30 à 40%.

Froid асфальтобетоны также содержат мелкозернистый заполнитель и представлены на рынке типами Бх и Вх, где добавочная буква «х» является температурной характеристикой готового материала.

Le béton bitumineux sableux, chaud et froid, est divisé en catégories suivantes selon le type de granulat utilisé

- Les matériaux produits à partir de sable obtenu à partir de criblages de concassage sont notés G et Gh (teneur globale en agrégats pouvant atteindre 30% du volume total);

- Les matériaux produits avec du sable naturel ou son mélange avec un concassage de filtrage sont désignés par D et Dx (teneur - jusqu'à 70%)

Sur la base des indicateurs physicomécaniques des matériaux finis et de la composition des composants utilisés, les grades appropriés sont attribués aux mélanges de béton bitumineux. En fonction de la marque attribuée et de l'épaisseur du revêtement, la consommation du mélange bitume-béton par m2 est déterminée.

Modifications à froid de la marque:

- MI, MII - Bh et Bx;

- MI, MII - GC;

- MII - Dk.

Marque de modifications hautement poreuses et poreuses - MI, MII;

Marque de modifications à haute densité et à chaud:

- MI, MII - A;

- MI, MII, MIII-B et T;

- MII, MIII - B et D.

Comme déjà mentionné, les mélanges d’asphalte sont fabriqués avec un liant qui, avec les granulats, est chauffé aux températures de fonctionnement.

Conformément à cette caractéristique, les mélanges finis sont répartis dans les modifications suivantes:

- Froid - fabriqué à l'aide de bitume de pétrole liquide. La température de travail du produit fini est de + 5 ° C et plus.

- Chaud - fabriqué à base de bitume de pétrole principalement visqueux. La température de travail du matériau pour lequel la pose est possible est de + 120 ° C;

Important: dans la fabrication de mélanges froids, seuls des agrégats à grain fin ou sableux sont utilisés.

Lors de la production de matériaux routiers, il existe une porosité résiduelle du mélange d’asphalte. Ce phénomène est inhérent aux modifications à la fois chaudes et froides et est calculé en pourcentage, basé sur le rapport du nombre de pores au volume du matériau après compactage.

Conformément à ce paramètre, le produit fini est divisé dans les catégories suivantes:

- béton bitumineux à haute densité (porosité résiduelle 1,0-2,5%);

- dense (2,5-5,0%);

- poreux (5,0-10,0%);

- très poreux (10,0-18,0%).

Après compactage, les mélanges froids sont caractérisés par une porosité résiduelle ne dépassant pas 10,0%.

ABZ et technologies de production actuellement pertinentes

Après avoir décidé des caractéristiques générales et de la classification des enrobés bitumineux, examinons les instructions pour leur production.

La production d'enrobés bitumineux est réalisée de manière industrielle dans des entreprises spécialisées dans les centrales à béton bitumineux. Considérons brièvement ce qu’est l’ABZ moderne.

Equipement pour la production de béton bitumineux

Les ABZ modernes peuvent être mobiles (mobiles) ou fixes. Mais, malgré la configuration, ils sont équipés de tous les dispositifs nécessaires à l'exécution autonome de toutes les opérations technologiques.

Parmi les opérations technologiques réalisées chez ABZ moderne, on note les suivantes:

- Opérations au cours desquelles l'acceptation, le stockage et la fourniture d'agrégats de pierre aux trémies sont effectués.

- Opérations au cours desquelles l'acceptation, le stockage, le chauffage et l'alimentation du composant liant (bitume) au distributeur sont effectués

- Opérations au cours desquelles la réception, le stockage et la fourniture des agrégats de poudre minérale au distributeur sont effectués

- L'opération de réception, stockage, chauffage et fourniture des substances tensioactives (tensioactifs) au distributeur

- Opérations complexes axées sur la préparation de mélanges (dosage des composants, préséchage d'agrégats minéraux, triage (tri) de gravats chauffés ou de gravier, dosage du composant liant (bitume), mélange des composants dans le mélangeur et déchargement ultérieur sous forme de mélange prêt à l'emploi)

- Opérations au cours desquelles sont stockés, stockés et expédiés le produit fini.

Pour mener à bien la liste de travaux ci-dessus, ABZ est équipée des équipements technologiques suivants:

- Dispositifs pour recevoir, stocker et alimenter les matériaux en pierre dans les bacs à mélanger

- Dispositifs pour recevoir le stockage et alimenter le mélangeur en poudre minérale (le matériau est alimenté au moyen d'un système pneumatique);

- Dispositifs pour recevoir, stocker, chauffer et pomper du bitume dans le malaxeur;

- Dispositifs pour recevoir, stocker, chauffer et pomper des agents de surface dans le mélangeur;

- Installations de concassage et de criblage, destinées au broyage des agrégats et au criblage de la fraction souhaitée;

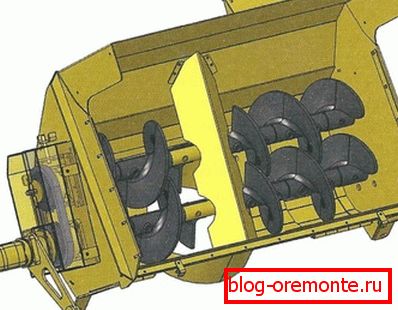

- Mélangeurs dans lesquels tous les composants sont mélangés à la consistance désirée;

- Équipement pour l'expédition du produit fini (élévateur ou skip) et des bacs de stockage.

Les ABZ modernes, en fonction du type d’emplacement des routes d’accès, sont divisés en modifications sur site (en bordure de route) et ferroviaires.

Lors du choix des équipements de production, il est nécessaire de prendre en compte les paramètres de performance, qui dépendent directement du nombre d'installations de mélange. Ainsi, dans les installations fixes, on utilise de deux à six mélangeurs, alors que dans les installations mobiles, dont le prix est plus abordable, le nombre d'installations ne dépasse pas deux unités.

Compte tenu du fait que les ZBI sont subdivisées selon le principe d'action en modifications de l'action périodique et continue, nous considérons les technologies de production caractéristiques de chaque catégorie.

Technologies de production de la cuisson continue et cyclique

La technologie de préparation en continu du béton bitumineux implique les étapes de production suivantes:

- Acceptation et stockage des matières minérales dans des bunkers spéciaux équipés de distributeurs. Au même stade, les pierres concassées et le sable sont dosés en tenant compte des normes technologiques et du degré d'humidité des matériaux.

- Acceptation et dosage des agrégats minéraux sous forme de poudre.

- En outre, la quantité requise de matériaux provenant des distributeurs est transportée vers le tambour de la sécheuse, où les composants du futur mélange sont chauffés et mélangés de manière intensive, de sorte que l'humidité en excès est évacuée à l'extérieur.

- Chauffage et dosage ultérieur de bitume. La matière chauffée est envoyée au mélangeur, où vont les autres matières séchées.

- L'étape la plus importante dans laquelle tous les composants sont mélangés à une consistance uniforme.

- Envoi du produit fini dans le bac de stockage avec envoi ultérieur des produits au véhicule.

Important: la technologie en continu ne comprend pas le tri et le dosage des agrégats minéraux chauds. Par conséquent, il est nécessaire d’adopter une approche responsable en ce qui concerne le dosage de ces composants avec vos propres mains toujours à l’état froid.

La technologie cyclique de préparation du béton bitumineux est une technique classique. Elle consiste à sélectionner et à doser soigneusement les agrégats minéraux à l’état chauffé. En conséquence, les mélanges préparés sur de tels équipements sont plus compatibles avec les exigences technologiques.

De plus, le produit préparé selon la technologie classique est considéré comme plus homogène, car tous les agrégats sont mélangés à la fois à l'état sec et après l'ajout du composant liant.

Nous avons donc passé en revue les principales caractéristiques du béton bitumineux et avons eu une idée générale de la fabrication de ce matériau. Enfin, nous aborderons les facteurs qui ont un impact négatif sur les propriétés du béton bitumineux et examinerons les moyens de minimiser les dommages.

Séparation et contrôle de l'asphalte

La pratique de la construction d'une chaussée indique que la qualité du béton bitumineux dépend largement de la température et de l'uniformité de la distribution granulométrique du mélange en cours de pose.

En identifiant les causes de la destruction de la chaussée, il a été constaté que le facteur le plus important influant sur ces paramètres est la ségrégation du mélange de béton bitumineux.

La ségrégation (stratification) par rapport au béton bitumineux peut être une température ou une fraction. Le phénomène de ségrégation se produit inévitablement dans le processus de transport du mélange fini de l’usine de production au site de construction.

Pendant le transport du matériau, il refroidit dans les zones de contact avec la carrosserie du véhicule. De plus, le mélange refroidit par le haut car, le plus souvent, il est transporté à l'état ouvert. Au cours de ces processus, des fractions lourdes du mélange précipitent au bas du corps.

En conséquence, le mélange est stratifié en fonction de la température et de paramètres fractionnaires. Par conséquent, lors de la pose de la toile, les paramètres de résistance optimaux ne peuvent pas être garantis.

Important: si vous ne vous occupez pas de la suspension des processus de ségrégation, la réparation de la surface de la route en cours de fonctionnement normal devra être effectuée au moins une fois tous les 2-3 ans.

Une solution efficace à ce problème est le manipulateur de mélange d’asphalte. Si auparavant la chaîne technologique consistait en un camion à benne basculante, à partir duquel le mélange était directement envoyé au finisseur, et au manipulateur lui-même, un lien supplémentaire est introduit pour éviter la ségrégation: le chargeur.

Grâce à cette technique, le mélange du camion à benne basculante est rechargé dans le finisseur. Lors du rechargement, le matériau est amené à la consistance de travail optimale et à la température de travail tout au long du volume.

Bien entendu, l'utilisation d'équipements spéciaux supplémentaires entraîne une augmentation du coût du résultat final, mais la résistance du tissu mis en service sera multipliée par plusieurs.

Un manutentionnaire moderne est équipé d'un bunker spacieux et spacieux, capable de fournir un processus continu d'approvisionnement en béton bitumineux, ce qui permet de réduire le temps requis pour la pose du revêtement.

Conclusion

Теперь мы знаем о том, какой вес 1м3 асфальтобетонной смеси и о том, что представляет собой этот строительный материал. Кроме того, мы рассмотрели особенности промышленного производства в соответствии с ГОСТ на асфальтобетонные смеси и обозначили факторы, оказывающие негативное воздействие на прочностные параметры готового продукта (читайте также статью «Типы асфальтобетонных смесей и особенности их производства»).

Avez-vous des questions? Vous pouvez trouver plus d'informations utiles en regardant la vidéo dans cet article.