Béton de fibres de verre - caractéristiques, avantages et

Les technologies du bâtiment se développent activement, offrant des matériaux aux qualités améliorées. L'un de ces nouveaux produits, à base de fibre de verre, est assez simple, mais déjà très populaire dans la construction privée. Le matériau est obtenu en combinant du béton ordinaire et du monofilament de verre haché. L'article abordera cette question plus en détail et vous apprendrez également à créer du béton de fibre de verre de vos propres mains.

Informations générales

Для обычного бетона, который производится из песка и гравия, свойственна малая прочность на растяжение и сжатие. Причиной этому является компактность зерен наполнителя, а лопанье бетона происходит как раз по их границам (читайте также статью «Железобетонные фермы – размеры, расчет и производство»).

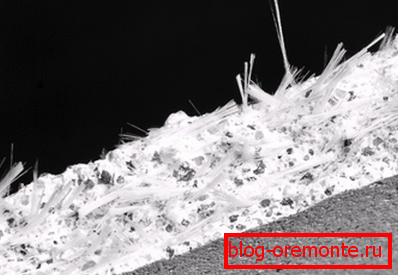

Les scientifiques en sont venus à la conclusion que les fibres de verre de faible section mais de longueur assez longue, si elles sont disposées de manière aléatoire dans la masse du bloc et mélangées de manière homogène, contribuent à décupler les caractéristiques de résistance. Le béton armé ordinaire peut également être renforcé par l'utilisation d'un ferraillage, qui supporte des contraintes de traction.

Mais, une telle solution a des effets "secondaires":

- le poids de l'armature est important, donc le béton devient plus lourd;

- les dimensions des blocs renforcés augmentent, car il est nécessaire de protéger les raccords de l'humidité et de la corrosion.

En parlant de fibre de verre, bloc de renforcement-dispersion, on peut noter les propriétés suivantes:

- valeur plus grande de la section transversale totale par rapport aux barres d’armature en acier;

- son poids est inférieur à celui de l'acier;

- valeurs de résistance à la compression / traction supérieures à celles de l'acier;

- la résistance à la corrosion, ce qui vous permet de créer un bloc de dimensions exactement telles que celles requises par les résultats du calcul réel de la charge, sans l'augmenter pour protéger les vannes.

Ces qualités contribuent à l’obtention d’un bloc béton / fibres de verre / béton plus léger et plus compact, qui aura des caractéristiques de résistance similaires et un coût inférieur par rapport à celui-ci.

Quelques propriétés matérielles:

- La surface des blocs est polie, ce qui, combiné à des indicateurs tels que l'épaisseur de la couche de béton, la nature de la disposition des fibres et les propriétés de la fibre elle-même, peut lui conférer des effets originaux et même une translucidité du matériau.

- Le matériau tolère parfaitement la coloration, qui est réalisée en masse et à la surface des blocs finis. Pour ce faire, le colorant est injecté directement dans le mélange de béton ou une fibre colorée est appliquée.

Avantages et inconvénients

Les points négatifs incluent:

- faible résistance aux alcalis, c'est pourquoi la fibre de verre résistante aux alcalis est utilisée pour les fondations;

- En raison du fait que le durcissement se produit plus rapidement que celui du béton ordinaire, il est nécessaire de procéder à la pose plus rapidement.

Les avantages par rapport au béton ordinaire sont les suivants:

- faible poids;

- Résistance élevée à la traction, à la flexion et à la compression

- résistance à la traction supérieure (5 fois);

- la résistance aux chocs est 15 fois supérieure;

- L'indice de résistance au gel atteint 300 cycles.

Application

Благодаря способности материала быстро твердеть и высоким показателям плотности и механической прочности, из стеклофибробетона можно изготовить пластины, толщина которых меньше 10 мм. Это делает возможным формование тонкостенных очень прочных изделий с гладкой поверхностью (см.также статью «Бетонная брусчатка или как недорого обустроить место на участке»).

En raison de la plasticité du matériau, qui repose sur une matrice de béton à grain fin, ne contenant parfois pas de sable, vous pouvez créer:

- textures de propriétés et de paramètres donnés;

- obtenir une imitation de différents matériaux;

- obtenir des formes assez complexes.

Conseil: l'utilisation de béton de fibre de verre pour la décoration de façades constitue un excellent substitut au moulage en stuc du béton, du gypse ou du plâtre.

Plaques de différentes épaisseurs:

- servir de façades articulées et ventilées;

- pouvoir remplacer les bardeaux, par exemple, une toiture en béton renforcé de fibres de verre sera plus facile;

- utilisé à la place du matériel de mur et de revêtement.

Il est également plus prometteur que le béton armé conventionnel pour la construction des sols. Le béton à base de fibre de verre a un faible poids, ce qui entraîne une réduction de la charge sur les fondations et les murs porteurs, augmentant ainsi la hauteur du sol du bâtiment en cours de construction.

La composition

Sa base est en ciment Portland M500-700 blanc ou gris, auquel on ajoute du sable fin au quartz et de la fibre résistante aux alcalins (stratifils), ainsi que l'utilisation de ciments alumineux.

L’introduction d’additifs permet d’améliorer les propriétés esthétiques, techniques, techniques et de moulage du matériau. Pour les fibres de verre à obturateur, utilisez de l’eau ou du verre liquide.

Le liant a un effet significatif sur le résultat. Si la base est du ciment d’alumine renforcé de fibres de verre, on note une cristallisation plus intensive des tumeurs. Dans ce cas, il y a une diminution moindre de la résistance dans des conditions identiques par rapport aux composites, où la base est le ciment Portland.

Utilisation de ciment Portland

Son hydratation s'accompagne de la formation d'un milieu fortement alcalin. Il est bon pour le renforcement en acier car il protège contre la corrosion, mais cet environnement a un effet destructeur sur la fibre de verre.

L'hydroxyde de calcium agit comme composant principal de la phase liquide du ciment Portland, qui est en cours de solidification. Ce composé provoque des processus corrosifs dans le verre, provoquant la destruction du squelette silicium-oxygène.

Pour éviter les garnitures en verre corrosives, du béton de fibres de verre est exclusivement constitué de fibres résistant aux alcalis. Cela permet d'éviter de rendre l'unité, simplement imbibée de "verre liquide", mais complètement non renforcée.

Utilisation de ciments d'alumine

Si ce matériau constitue la base du béton, il en résulte un produit résistant aux agents agressifs, imperméable et plus dense. Mais le prix de ce ciment est élevé et difficile à acheter.

Les avantages de la solution sont:

- le durcissement rapide, accompagné d'une augmentation intensive de la résistance, permet des périodes de maturation courtes (la résistance nominale est atteinte en 3 jours);

- l'inertie vis-à-vis de la fibre de verre, ce qui permet de préserver l'intégrité de la fibre de verre en réduisant l'exposition aux produits chimiques;

- augmenter la vitesse de construction plusieurs fois.

Les inconvénients incluent le fait que ces bétons changent de force avec le temps. Veillez à en tenir compte lors de la conception.

Conseil: en raison du fait que lorsque l'on travaille avec de l'alumine (par opposition au ciment Portland), les erreurs commises deviennent plus visibles, le processus technologique doit être strictement observé.

Plâtre à haute résistance

S'il est prévu de fabriquer des produits pulvérisés et renforcés par dispersion, et plus encore lorsqu'ils sont destinés à des travaux d'intérieur ou de finition, utilisez du gypse ou du plâtre de construction à haute résistance. L'environnement de durcissement de la pierre est presque complètement neutre.

Et si, en ce qui concerne l'armature en acier, le matériau provoque nécessairement la corrosion, car il est plutôt hygroscopique, le milieu d'hydratation n'affecte pas la fibre de verre. Les caractéristiques distinctives de ces produits sont l'obtention rapide de la résistance, de la résistance au feu et de la faible conductivité thermique.

Le choix de la fibre de verre pour un type de produit spécifique est effectué sur la base de la composition chimique et de la résistance.

Lors du choix d'un itinérant, il est pris en compte:

- résistance chimique;

- adhérence;

- déformabilité;

- coefficient de dilatation linéaire du monofilament;

- force

Principalement utilisé:

- le quartz;

- le silicate;

- натрий-кальций-le silicate;

- aluminoborosilicate;

- fibres de silicate de zirconium.

Parmi ceux-ci, seul le dernier type de fibre de verre résiste aux alcalis.

La production

Le béton de fibre de verre est produit de plusieurs manières:

- Pneumonabryzg, qui est fait avec un pistolet pneumatique spécial. La fibre de verre coupée est appliquée simultanément sur le mortier ciment-sable sur la forme ou la surface de travail. Le mélange des composants du mélange a lieu à la sortie de la buse du pistolet, tandis que la fibre dans la solution est introduite uniformément. Le résultat est la pose d'une couche homogène homogène de ciment fibre de verre.

Avantages:

- il existe la possibilité d'une préparation séparée de la solution;

- le déchiquetage des fibres se produit dans le pistolet juste avant le pétrissage;

- le matériau est distribué clairement, mélangé rapidement, est homogène.

Manque d'un: le coût élevé de l'équipement.

- Mélanger à la main ou dans une bétonnière ne convient que pour travailler avec de petites quantités.. Il peut être fabriqué à la main et est donc largement utilisé dans la construction de logements privés.

Tout d'abord, un mortier et du mortier de sable sont préparés dans le mélangeur. Une fois que vous avez reçu le béton de la qualité requise, introduisez de la fibre tissée pré-hachée (10%), continuez à mélanger pendant au moins 5 minutes.

Le mélange fini doit être immédiatement moulé, car son durcissement est plus rapide que celui dans lequel il n’ya pas de verre. De plus, vous devez le sceller par perforation ou vibration. Le matériel dans ce cas devrait être préparé en petites portions.

- Vibroformage, mais pour être précis, ce n'est pas une option distincte pour la production d'un mélange, mais une méthode d'homogénéisation supplémentaire.. Il est utilisé lorsque vous devez fabriquer des produits et des assiettes de petite taille.

Il consiste à vibro-compacter le béton placé dans les moules du stand. Nécessité d'une distribution plus uniforme des fibres dans la masse.

Vous pouvez indépendamment prendre position pour le moulage vibro. Il est uniquement nécessaire d’attacher le plateau mobile au mécanisme qui créera la vibration de la force nécessaire.

Conclusion

В статье было подробно рассказано о том, что такое стеклофибробетон, а также из каких компонентов его изготавливают. Были описаны способы его производства для промышленного и частного использования. Данный материал по некоторым характеристикам может сравниться с железобетонам, а по другим его превзойти (см.также статью «Бетонный щебень: назначение, характеристики, применение»).

La vidéo de cet article vous aidera à trouver des informations supplémentaires sur ce sujet.