Dalles en béton - secrets de fabrication et d'utilisation

La dalle de la passerelle est actuellement le meilleur des matériaux routiers largement utilisés. Il possède un certain nombre de propriétés uniques. Actuellement, un nombre assez important de types de dalles de pavage sont en cours de production. Malgré cette abondance, tous les produits sont fabriqués conformément à la norme GOST 17608 91 pour les dalles de pavage en béton.

Arrangement coûteux et trottoirs connus depuis l'époque romaine. En Europe, les premiers chemins pavés sont apparus au début du 18ème siècle en France. Dans notre pays, les sentiers étaient à l’origine recouverts de bois, l’asphalte est apparu au XXe siècle et enfin, au cours des 20 à 30 dernières années, la grande majorité des sentiers sont pavés.

Quelles sont les assiettes

L'utilisation des tuiles déjà données va au-delà de la pose sur des trottoirs. Il est utilisé pour les zones urbaines, les terrains de jeux pour enfants, les pistes cyclables, il est largement utilisé pour aménager le quartier dans des constructions privées, dans des parcs et des chalets.

- Le matériau est disponible dans une large gamme, en plus d’une palette de couleurs riche. En règle générale, les qualités lourdes de béton haute densité à grains fins sont prises comme base.

- Les plaques sont sélectionnées pour divers paramètres, dont le premier est la dimension.

Selon GOST, il existe notamment les types suivants:

- Les produits en forme de carré sont marqués de la lettre "K".

- Produits figurés affectés de la lettre "F".

- La tuile rectangulaire répandue est intitulée "P".

- Les blocs hexagonaux de la forme correcte sont étiquetés "W".

- Pour déligner les plaques principales sur des plates-formes façonnées, des articles de finition supplémentaires de différentes configurations sont produits, ils sont marqués de la lettre «D».

- Pour la décoration de sections individuelles du revêtement, des éléments spéciaux portant la marque «EDD» sont produits.

- De plus, chaque niche a un numéro de sa taille, elles sont désignées par les chiffres en regard de la lettre. Les derniers chiffres caractérisent l'épaisseur du produit présenté. Le marquage 2K7 signifie donc un produit carré de 70 mm d'épaisseur.

- Le revêtement peut être produit dans une version monolithique uniforme avec une couleur de béton gris naturelle ou coulé en deux couches. Lorsque la couche supérieure est teintée d’une certaine couleur, son épaisseur est comprise entre 20 mm et plus.

- La pente technologique entre les faces supérieure et latérales ne doit pas dépasser 5 mm. Les faces elles-mêmes doivent être strictement perpendiculaires. Tous les produits d'une surface supérieure à 0,75 m doivent être renforcés sans faute.

- Selon la conception externe, ce revêtement est divisé en 4 groupes.

- A - imiter une coupe d'un type différent de minéraux naturels.

- B - la surface avec le soi-disant remplissage nu.

- C - cette croupe est similaire au groupe B, mais avec un traitement sur un sableur

- D - le groupe le plus commun, les dalles de béton lisse de la chaussée.

- Toute cette vaste gamme de marques et de types ne peut être produite que de deux manières. C’est par moulage plastique ou par vibropressage.

Avantages matériels

Comme mentionné précédemment, la popularité de cette couverture est due à un certain nombre d’avantages indéniables.

Le premier est une haute donnée esthétique, combinant la dimension et le jeu de la couleur, vous pouvez créer des images uniques.

- Le manuel d'installation de ce revêtement est simple et disponible pour presque tous ceux qui veulent le maîtriser.

- Contrairement à l'asphalte ou autre surface solide. Il est élémentaire de réparer simplement le revêtement de la chaussée en remplaçant les segments endommagés de vos propres mains en quelques minutes.

- Avec le strict respect de règles et d'instructions simples, la longévité de telles pistes peut atteindre 50 ans ou plus. Un fait bien connu est que pas mal de fragments de rues pavées ont été construits sous l’empire romain à ce jour.

- Tous les ingrédients utilisés dans la production et la technologie de production elle-même sont écologiques.

- Les avantages peuvent également être attribués au fait que le revêtement a une large gamme de prix et que la plupart d’entre eux peuvent être attribués en toute sécurité à la démocratie.

Important: contrairement aux autres types de route, la dalle est le seul matériau pouvant être complètement démonté et assemblé dans un nouvel endroit sans perte de performance. De plus, le prix de cette couverture sera nettement inférieur.

- Si nous parlons des lacunes, alors, en raison du matériau de haute qualité, lors de la coupe, ne peut être utilisé que pour couper du béton armé avec des cercles de diamant. Dans le cas où il est nécessaire de percer une plaque, cela ne peut être fait que par forage au diamant de trous dans le béton.

Méthodes de production et installation

Il ne sera pas difficile d'organiser la production industrielle de dalles de pavage, le retour sur investissement de cette activité est plutôt élevé. De plus, avec un grand désir, la tuile peut être facilement coulée et posée à la maison avec vos propres mains.

Organisation de la production

Pour organiser la production la plus simple, vous aurez besoin d'au moins 100 m?, De deux bétonnières, d'un moteur électrique triphasé, des formes elles-mêmes sous la dalle et d'au moins une table vibrante, mais un vibropresseur est préférable.

Avec un tel ensemble, vous pouvez ensuite augmenter la production en passant par la fabrication de clôtures, poteaux, etc.

- Le béton de carrelage doit répondre à plusieurs critères.. La force de la composition ne doit pas être inférieure à B-30. Le niveau minimum de résistance au gel commence à partir de l'indicateur F200, ce qui entraîne un fonctionnement normal à 200 cycles de dégivrage complet.

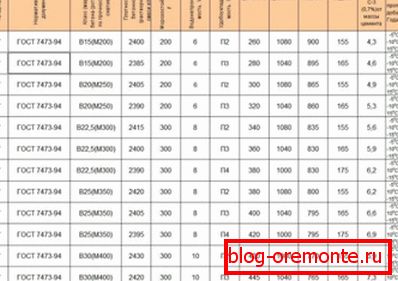

- Ciment pour la production peut être utilisé deux marques, M-400 ou M-500. Pour chaque type de ciment a ses propres proportions de compositions de mélange. Les tableaux indiquent tous les ratios pour la préparation de différentes qualités de béton.

- Pour préparer un béton de haute qualité résistant au gel, à base de ciment de marque M-500, vous avez encore besoin d'un additif spécial à base de microsilice et de plastifiant de marque C-3. La microsilice doit représenter environ 10% de la quantité de ciment dans la solution. Un agent plastifiant suffit à 1%.

- Avec de tels additifs, le niveau de résistance du béton augmentera immédiatement jusqu'à l'indicateur В-70.. De plus, le coefficient de résistance au gel augmentera à F300.

- Lors de la sélection d'un pigment colorant, il convient de préférer les composés résistants à un milieu alcalin. En outre, le colorant doit être bien toléré par une exposition prolongée aux rayons ultraviolets et ne doit pas être lessivé par les précipitations.

Conseil: si vous souhaitez obtenir une couleur pure, vous devez utiliser du ciment blanc. Pour augmenter la durabilité, il convient d’ajouter du polypropylène, du verre et d’autres types de fibres synthétiques. Longue de 5 à 20 mm et d'un diamètre de 5 à 50 microns. Dans le rapport de 1 kg de fibres, sur 1 m? béton

- La séquence d'actions est simple. Tout d'abord, le sable est versé dans le malaxeur à béton, suivi par le ciment, les additifs et la bonne quantité d'eau. On ne peut pas ajouter trop d’eau, la résistance du produit peut chuter de façon spectaculaire.

- La solution doit être mélangée pendant au moins 10 minutes, après quoi elle est coulée dans des moules préinstallés sur une surface strictement horizontale.. Si la technologie permet le renforcement, la composition est initialement coulée à un niveau de 20 mm, après quoi le renforcement est déposé et le reste de la solution est ajouté.

- La prochaine étape consiste à traiter le matériau sur la table vibrante ou la vibropresse. A ce stade, la solution est compactée et précipite.

- Ensuite, vous devez laisser les formulaires à geler. Pour les compositions à base de mélange ciment-sable, le temps de prise initial sera d'environ 48 heures. Si des additifs spéciaux et des additifs ont été utilisés activement, le temps peut être réduit à 24 heures. Le cycle initial complet d'un ensemble de résistance du béton sans additifs spéciaux et traitement à la vapeur sera d'environ 27 jours. Lors de l'ajout d'additifs et de la cuisson à la vapeur, le temps est réduit à 15 jours.

Important: la phase active de durcissement du béton, comme on l'a dit, dure jusqu'à 27 jours. Pendant cette période, les produits doivent être stockés dans un endroit sombre et humide. Vous pouvez périodiquement humidifier ou couvrir avec des chiffons humides. Si les plaques sont séchées au soleil ou à des températures élevées, elles peuvent se fissurer.

Fait à la main

Si vous avez besoin d'une quantité relativement petite de matériel pour aménager votre maison ou pour cultiver la banlieue, ne dépensez pas d'argent en un outil coûteux, vous pouvez le faire vous-même.

- Bien entendu, la résistance et la résistance au gel du béton seront légèrement inférieures à celles de l'usine, mais pour la pose sur une parcelle de jardin, un tel revêtement sera complètement éliminé. La seule chose que nous ne conseillons pas, c’est d’équiper la zone autour du garage ou d’autres endroits similaires de dalles faites maison.

- Nous vous recommandons vivement de mélanger le mortier dans une bétonnière. Si vous ne l’avez pas, vous pouvez maintenant le louer facilement. Le fait est que de telles solutions nécessitent un malaxage de qualité et de qualité. Cela est problématique, de vos propres mains, à l'aide d'une pelle ordinaire.

Conseil: les proportions de mortier de ciment et de sable et la marque de ciment restent les mêmes que dans la production en usine. Mais à la maison, vous pouvez économiser sur des additifs coûteux. De la chaux éteinte et du détergent sont ajoutés à la place pour la plasticité.

- Bien sûr, les formes peuvent être découpées dans du contreplaqué stratifié ou soudées dans du métal, mais à notre avis, cela ne devrait pas vous déranger. Le prix des formes en plastique, vendues dans la plupart des quincailleries, est plus qu'abordable. De plus, ces formes sont coulées conformément à GOST 17608 91 et, si vous le souhaitez, vous pouvez remplacer une partie du revêtement par un équivalent en usine. Les formes plastiques elles-mêmes, si elles ne sont pas spécifiquement cassées, vous serviront très longtemps.

- Comme dans la version usine, le formulaire est rempli à 20 mm, puis les raccords sont placés et la solution est ajoutée. Après l'installation sur une surface horizontale, vous pouvez frapper délicatement les formulaires à l'aide d'un marteau en caoutchouc, créant ainsi un semblant de table vibrante. Le béton sera saisi dans 2 jours et durci pendant environ un mois.

La vidéo de cet article montre la technologie de production de dalles de pavage.

Plaques de pose

- Les pavés en béton peuvent être posés de plusieurs façons. La meilleure façon de régler le chemin de jardin dans le pays. En règle générale, la précision géométrique vérifiée n’est pas requise ici. Les plaques peuvent être posées avec un grand espace directement sur le sol damé, après avoir retiré le gazon à mi-hauteur de la plaque.

- Pour aménager la zone locale, le sol doit être enlevé à une profondeur de 100 mm. Après quoi, un oreiller est fait de sable ou de petit gravier et est bien compacté. Si la surface est mal nivelée et compactée, elle se déformera après le premier hiver.

- Les blocs sont empilés dans un tapis dense, un guide plat ou étiré, et munis d'un maillet en caoutchouc. Un intervalle d'amortissement d'environ 5 mm est laissé entre les carreaux, qui sont ensuite remplis de sable.

- Il existe encore un moyen de poser sur une chape en béton, la méthode est bonne, le revêtement est de haute qualité et durable. Mais un tel style nécessite un grand professionnalisme.

La vidéo de cet article montre comment le faire soi-même.

Conclusion

En conclusion, il convient de noter qu'il existe deux manières de transporter des dalles de béton. Empilés sur le bord, auquel cas ils doivent être tirés ensemble avec un ruban métallique. Ou sur des palettes ne dépassant pas 2 m, avec des bandes de bois transversales.