La température de cure du béton et les méthodes pour

À quelle température le béton durcit-il et comment la fluctuation de ce facteur affecte-t-elle le développement de la résistance? Nous répondrons à ces questions et à d'autres questions d'égale importance dans cet article.

Bien que le taux de séchage des mélanges contenant du ciment dépende de nombreux facteurs, la température est le paramètre le plus important à prendre en compte, tant dans la construction en béton monolithique que dans la fabrication de divers produits en béton.

Conditions optimales de cure et de cure

Le durcissement des mélanges contenant du ciment est un phénomène physico-chimique complexe au cours duquel le ciment Portland, en interaction avec l'eau, forme de nouveaux composés.

Cette réaction chimique se produit progressivement, à mesure que l'eau pénètre à faible vitesse dans la masse de ciment. Cette observation explique les longues périodes de durcissement du béton. En effet, même après plusieurs mois de cure, une certaine quantité de grains de ciment ne réagit qu'avec de l'eau.

Étant donné que le taux de durcissement du béton dépend de la température, il est parfois possible d’accélérer le processus. À cette fin, il est nécessaire de créer des conditions favorables dans lesquelles le processus de prise et de durcissement du mélange se déroulera de manière plus intensive.

La température optimale pour le durcissement du béton est de +22 ° C avec une humidité relative de l'air ambiant d'environ 90%. Par exemple, de telles conditions sont créées lors de la fabrication en chambre de produits en béton mais, en outre, ces paramètres de température et de teneur en humidité peuvent être créés en aspergeant la surface du béton avec du sable humidifié ou lors de l'irrigation à l'eau.

Dans des conditions optimales, l’augmentation de la résistance du béton durcissant se produit rapidement et déjà 1 à 2 semaines après sa préparation, le matériau gagne plus de 60% de la résistance qui pourrait être obtenue lors d’un durcissement à 28 jours dans des conditions normales.

Il est important de surveiller ce processus rapidement et d'empêcher tout dessèchement de la surface, en l'irriguant périodiquement avec de l'eau. Ainsi, nous allons permettre au mortier contenant du ciment d’obtenir une résistance donnée sur toute son épaisseur.

L'effet de la température et de l'humidité sur le durcissement du béton est indiscutable. De plus, le non-respect des réglementations technologiques affecte non seulement négativement la qualité des structures finies, mais peut également entraîner une destruction multiple du béton.

En effet, lors de la solidification du matériau, un grand volume de liquide se dégage de son épaisseur et un retrait se produit. Si les paramètres optimaux de température et d'humidité ne sont pas garantis, des microfissures peuvent apparaître à la surface du matériau et il sera nécessaire de couper le béton armé avec des cercles en diamant pour la réparation ultérieure des dommages.

Contrôle de l'intensité du durcissement du matériau grâce à des additifs spéciaux

Comme déjà mentionné, l'augmentation de la résistance du mortier au ciment au cours du processus de séchage dépend essentiellement des indices de température. Par exemple, le durcissement du béton à basse température ralentit, tandis que l'augmentation de la température accélère le processus.

Étant donné que la durée du processus de renforcement des capacités revêt une importance fondamentale pendant les travaux de construction, cet indicateur est parfois accéléré artificiellement.

Comment accélérer le durcissement du béton sans conséquences négatives pour sa qualité?

À ces fins, un certain nombre d’additifs-accélérateurs sont utilisés, qui sont ajoutés manuellement à la composition lors de la préparation du mélange. Puisque l'utilisation d'additifs spéciaux se trouve principalement dans la construction industrielle, leur teneur dans la composition est déterminée non pas par expérience, mais par des normes technologiques approuvées en laboratoire.

En règle générale, la teneur en additifs-accélérateurs pour le durcissement normal du béton doit être comprise dans les limites suivantes:

- nitrite de calcium nitrate-chlorure de calcium, nitrate de calcium, nitrate de sodium, nitrite de calcium et nitrite-nitrate de sodium - 4%,

- sulfate de sodium - 2%,

- chlorure de calcium - de 2 à 3%.

Important: Une liste complète des recommandations sur l’utilisation d’additifs accélérant le durcissement et le durcissement dans des solutions contenant du ciment se trouve dans le SNiP III-15-76

Contrôle de l'intensité du durcissement du matériau par chauffage ou par l'utilisation de coffrages ou de coques isolantes

Dans la fabrication de béton préfabriqué pendant la saison froide, le traitement thermique du béton avec de l'électricité, de la vapeur ou un coffrage isolé est largement utilisé pour accélérer le durcissement.

Important: réduisez considérablement le temps nécessaire au durcissement du mélange. Sans préjudice du résultat final, vous pouvez combiner le chauffage forcé et l’utilisation d’additifs, d’accélérateurs.

Les plus populaires ont reçu aujourd'hui des méthodes pour chauffer le béton avec de l'électricité. Et cela n’est pas surprenant, car de tels procédés de contrôle des paramètres de température d’un mélange de béton sont simples à mettre en œuvre et, en même temps, assez efficaces.

Les technologies de chauffage électrique du mélange comprennent:

- méthode d'électrode;

- application de boucle de chauffage;

- méthode de chauffage de coffrage;

- chauffage par induction;

- chauffage infrarouge;

- chauffage à l'aide d'installations liquides.

Etant donné que le programme de durcissement du béton en fonction de la température peut subir des modifications importantes, envisagez la méthode de contrôle de la température de la solution au moyen de la méthode à l’électrode et du chauffage par boucles de chauffage.

Méthode d'électrode

Grâce au chauffage des électrodes, le taux de chauffage du béton peut être considérablement accéléré, même à des températures ambiantes inférieures à zéro. Au cours du chauffage, de l'électricité passe à travers le matériau, générant ainsi de la chaleur.

En règle générale, cette technique est utilisée dans la fabrication de structures disposées verticalement et de produits en béton, ainsi que pour les surfaces horizontales de faible surface.

Les avantages de cette méthode incluent:

- simplicité de pose des boucles de chauffage;

- sécurité opérationnelle;

- courte durée de durcissement de la solution, même dans des conditions climatiques défavorables;

- bas prix de vente du chauffage.

Cependant, il existe des inconvénients, parmi lesquels:

- Consommation d'énergie importante, car il est nécessaire de fournir un courant d'au moins 1000 kW basé sur 3 à 5 m solution concrète. Bien sûr, tous les sites de construction ne peuvent pas se vanter de tels paramètres d’approvisionnement en énergie.

- Au fur et à mesure que la solution sèche, le préchauffage nécessite une tension plus élevée ou devient impossible du tout.

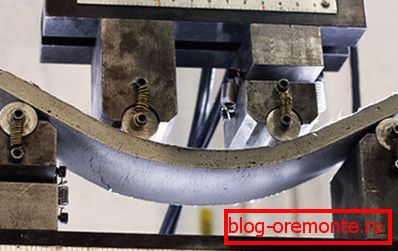

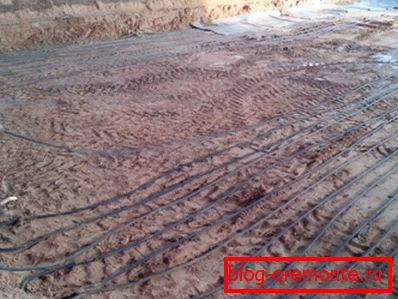

Chauffage avec boucles de chauffage

Cette méthode de contrôle de la température du béton fonctionne sur le principe de la limite de courant sur le câble et est principalement utilisée dans la formation de sols en béton et de chapes en béton.

Parmi les avantages du procédé, il convient de noter la possibilité d'un chauffage efficace du mélange de l'intérieur à toutes les étapes de son durcissement. Parmi les inconvénients, on note la complexité de l'installation et la possibilité de destruction de l'isolation du fil lors du séchage du mélange.

Conclusion

Vous savez maintenant quels facteurs peuvent affecter les paramètres de durcissement du béton et quelle est l’instruction pour assurer des conditions optimales dans lesquelles le séchage aura lieu non seulement rapidement, mais également sans nuire aux performances de l’objet ou de la structure fini. Vous pouvez trouver plus d'informations utiles en regardant la vidéo dans cet article.