Mélanges de béton bitumineux: tous types, variétés et

Dans la construction de routes, le béton bitumineux est le matériau le plus courant.

Il diffère de l'analogue habituel en ce qu'il utilise des produits pétroliers comme liant:

- asphalte

- bitume,

- goudron, pas de ciment.

De plus, la préparation et le durcissement du matériau se font sans la participation d’eau (hydratation).

Astringents

Traduit du grec "asphaltos" signifie "terrain de montagne".

Qu'est-ce que l'asphalte

Ce matériau peut être naturel ou artificiel.

- L'analogue naturel est transformé à partir du pétrole à la suite de la volatilisation de ses fractions légères et d'une oxydation supplémentaire sous l'action de l'hypergénèse. Au départ, l'huile devient du malta visqueux et épais, puis de l'asphalte dur et facilement fondu. Une fois compacté, il se transforme en asphalte.

Cette substance est courante dans les endroits où la couche est proche de la surface ou dans les formations pétrolifères. Il est contenu dans des cavernes et des fissures de calcaire, de dolomite, etc. Le contenu d'une substance dans une roche est de 2/20% en masse.

- L'asphalte artificiel est composé de bitume (13/60%) et d'agrégats minéraux finement broyés, le plus souvent calcaire. L'instruction prévient que, contrairement à la contrepartie naturelle, un tel asphalte contient quelques pour cent de paraffine et que le volume d'huile de pétrole qu'il contient est plus important.

Faites attention! L'asphalte est indispensable pour les travaux routiers et de construction. En règle générale, il est mélangé à du sable, du gravier ou du gravier. Un tel matériau est appelé "mastic d'asphalte".

Bitum et Goodron

- Bitume naturel - il s’agit d’un liquide solide ou visqueux constitué d’un composite d’hydrates de carbone, ainsi que de leurs dérivés. Il s'avère au cours de l'huile de polymérisation (oxydante). Le bitume naturel est présent dans les zones de réservoirs de pétrole, formant des lentilles dans les roches sédimentaires et parfois des "lacs" en asphalte.

- Bitume artificiel obtenir en raffinant le pétrole brut. Il existe trois technologies connues pour sa production.

La matière résiduelle est obtenue à partir du goudron par extraction en profondeur de son huile de pétrole. L'analogue oxydé est produit en oxydant le goudron dans des installations spéciales lorsque de l'air est insufflé. Le bitume de craquage est le produit du traitement des résidus de craquage de pétrole.

- Gudron est le résidu de la sélection des huiles de mazout. C'est la matière première principale pour la production de bitume de pétrole. Il sert également de liant pour les travaux routiers.

Types de mélanges d'asphalte

Les enrobés routiers selon GOST comprennent:

- des charges minérales;

- liant organique.

Selon le type de production, les composants utilisés et la méthode de pose, les mélanges de béton bitumineux sont divisés en plusieurs catégories.

Selon le type de granulats, le béton bitumineux est divisé selon le comité d'État n ° 9128/2009 en types suivants:

- du gravier;

- pierre concassée;

- sable

Le GOST 9128 97 en mélanges d’asphaltes d’aérodrome et de route les divise en fonction du niveau de viscosité du bitume ainsi que d’indicateurs acceptables de la température de pose.

- Dans les solutions chaudes, le bitume de pétrole visqueux et liquide chauffé sert de liant. Leur pose doit être effectuée à une température de béton d'au moins +120 degrés.

- Les homologues froids comprennent les types liquides de bitume d’huile. La pose peut se faire à des températures allant de +5 degrés.

Le béton bitumineux présente des différences typiques dans la fractionnalité des agrégats. Ils sont listés dans le tableau du bas.

| Séparation de mélanges par taille de particules de charge |

| Fractionnalité du mélange de béton bitumineux Granulométrie de la charge |

| 1 grain grossier de 20 mm à 40 |

| 2 grain fin de 5 mm à 20 |

| 3 sable à 5 mm |

Dans ce cas, les variétés froides de matériel ne sont que des grains fins ou sableux.

Les mélanges à chaud sont divisés en catégories en fonction du niveau de leur porosité résiduelle. Cet indicateur signifie le pourcentage du nombre de pores dans le revêtement appliqué. Ceci est démontré par le tableau ci-dessous.

| Types de densité de béton bitumineux |

| N ° Densité du mélange à chaud Indice de porosité résiduelle |

| 1. Haute densité 1 / 2,5%. |

| 2. dense 2,5 / 5%. |

| 3. Poreux 5/10%. |

| 4. Très poreux 10/18%. |

Les variétés froides de mélanges ont une porosité résiduelle de 6 à 10%.

Selon la teneur en masse de gravier ou de pierre concassée, les mélanges chauds sont divisés en types suivants:

- type A - 50/60%;

- type B - 40/50%;

- type B - 30/40%.

Les homologues froids sur du gravier ou des gravats sont divisés selon cet indicateur en types Bh et Bx.

Selon le type de sable utilisé, les bétons d’asphalte chauds et froids sont répartis dans les catégories suivantes.

- Tapez G ou Gh. Le criblage ou son mélange avec du sable naturel (pas plus de 30%) est utilisé.

- Type D ou Dx. On utilise du sable naturel ou son mélange avec broyage de tamisage (moins de 70%).

En fonction des matières premières utilisées, ainsi que des qualités physico-mécaniques, les mélanges de béton bitumineux pour routes chaudes et le béton bitumineux sont répartis en marques présentées dans le tableau.

| N ° Densité du mélange Type en fonction du contenu de la charge Marque |

| 1 haute densité - MI |

| 2 denses A MI et M-II |

| 3 denses B et G MI, M-II et M-III |

| 4 denses B et D M-II et M-III |

| 5 Poreux et très poreux - M-I et M-II |

Les mélanges froids sont répartis dans les catégories suivantes:

- Types Bh et Bx - pour les marques М-I et М-II;

- Type Gh - pour les marques М-I et М-II;

- Le type Dx peut être M-II.

Sélection de la composition et production du matériel

Actuellement, plusieurs techniques ont été développées pour la sélection de la composition des enrobés bitumineux. Chacune d'entre elles contient des mesures pour compacter le matériau chaud, déterminer la porosité du revêtement et inclut des tests sur le béton pour déterminer ses caractéristiques.

Faites attention! Le facteur fondamental ici est la conception du mélange. Il permet de respecter toutes les exigences et normes applicables à la qualité du béton. L'objectif principal de la conception est de trouver les caractéristiques optimales de la surface de la route et d'assurer la durabilité de son service.

Mélange de conception

- Le choix de la composition commence par le choix des caractéristiques des composants du mélange et l'établissement de leur conformité aux normes énoncées dans la documentation technique.

- Ensuite, nous déterminons les proportions optimales des composants qui garantiront la production d’un revêtement présentant les qualités souhaitées.

- L'étape finale de la conception est l'évaluation des options de sélection et la production d'un lot de test de béton bitumineux à l'usine.

Il existe 2 approches concernant la conception du béton bitumineux.

La première méthode est la sélection de la composition du mélange avec une granulométrie constante des charges.

- Il garantit les qualités mécaniques accrues de la chaussée, en raison de la fine fraction de gravier / gravats de leurs gros grains due au calage.

- Le revêtement, constitué d'un matériau préparé avec une charge de granolumimétrie continue, présente un degré élevé de rugosité et une résistance au cisaillement.

- Les caractéristiques du béton ne changent pas s'il y a des écarts dans le dosage de ses composants. Le matériau est facilement posé, distribué et compacté lors de la pose de la chaussée.

- Pour les enrobés de ce type, il faut de la pierre concassée ou du gravier de roche dure (par exemple, du granite) avec plus de 50% de la surface du grain.

- Il est important d'utiliser du bitume résistant au vieillissement (y compris le remplacement de la phase et la composition du groupe). Il devrait également avoir une bonne adhérence sur les matériaux en pierre, car la porosité du béton ouvert est typique de ce béton.

Faites attention! La deuxième méthode de sélection de la composition du mélange utilise le principe du béton dense. Lors de son utilisation, une grande charge ayant une forme particulaire arrondie et une granulométrie intermittente sera utilisée.

- Au cours du compactage d'un tel mélange, on obtient un revêtement de porosité fermée qui présente une résistance à l'eau et au gel supérieure.

- Un tel matériau est plus sujet à une répartition inégale au milieu de grains d'agrégats grossiers de bitume et de composants minéraux.

- Les qualités physico-mécaniques de ce béton sont fortement influencées par les écarts par rapport au dosage normatif du liant et de la poudre minérale.

- Pour les bétons d'asphalte denses, une faible rugosité est typique.

Lot de pétrissage

Les matériaux d’asphalte en bref le produisent.

- Tout d'abord, la matière première du mélange est sélectionnée et sa qualité est déterminée.

- Le volume des composants souhaités pour la quantité de mélange commandée est ensuite déterminé

- Connaissant la qualité et le volume du béton bitumineux, les experts déterminent le prix de la commande.

- Ensuite, la matière première est chargée dans un bunker spécial, dans lequel son dosage préliminaire est effectué.

- Là, les matières minérales sont séchées et chauffées à la température standard.

- Ensuite, ils sont triés par fractionnement et envoyés au peseur exact.

- En même temps, le liant est chauffé à une température dont la valeur dépend du type de mélange bitume-béton. Ensuite, le bitume est pesé et dosé.

- Au stade final de la production, les composants du matériau sont introduits dans le mélangeur.

Travaux routiers

- En fonction de l'objectif du revêtement (sol industriel, route), les ouvriers de l'asphalte déposent leurs mains en une ou deux couches. La base pour cela est en pierre concassée / gravier ou en béton.

- La couche inférieure (4/5 cm d'épaisseur) est constituée d'une fraction moyenne ou grossière ayant une porosité résiduelle de 5/10%. La couche externe (épaisseur 3/4 cm) est constituée d'asphalte fin ou moyen avec une porosité résiduelle de 3/5%.

- Si les charges sont lourdes (la piste de l'aérodrome) ou si un mouvement intense des véhicules est prévu, le revêtement est placé en 3/4 couches, d'une épaisseur totale de 11/15 cm.

- Dans tous les cas, les travaux routiers doivent commencer par nettoyer la base de la saleté et de la poussière à l'aide de machines équipées de brosses et de systèmes d'irrigation. Ensuite, les irrégularités de la base sont corrigées et traitées avec du mastic bitumineux.

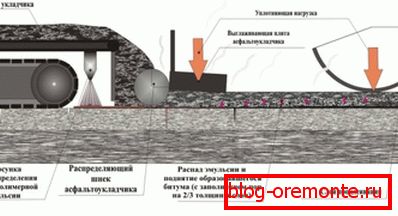

- Le matériau est produit dans des mélangeurs d’asphalte sur des lignes fixes d’usines ou dans des installations mobiles. Il est transporté sur le lieu de dépôt des camions à benne basculante, puis chargé dans le gerbeur. Il distribue, nivelle et scelle le revêtement pour la première fois.

- Enfin, le béton est compacté sur des rouleaux de route.

Arrangement de la chaussée

- D'abord posé des cailloux qui séparent le trottoir et la route.

- En outre la base - le béton d'asphalte avec une charge de pierre concassée, laitier, brique lutte maintient à l'intérieur. Des copeaux d’asphalte sont souvent utilisés («vieux» béton d’asphalte).

- Selon le type de sol, la base de la chaussée peut avoir une épaisseur de 10 à 15 cm.

- Après avoir déposé le mélange, il est soigneusement nivelé puis compacté à l'aide de rouleaux automoteurs et manuels.

- Suivant est rasklintsovka petites pierres et scories.

- La chaussée elle-même (généralement en sable) a une épaisseur de 3/4 cm, à l’exception de la partie d’entrée de la route menant aux quartiers et aux cours. Il devrait faire 5 cm d'épaisseur.

Conclusion

Le béton bitumineux n'a pas d'alternative pour la construction de routes, les pistes d'atterrissage et souvent les sols industriels, les trottoirs. Ce matériau est fiable, durable et peu coûteux. Il en existe de nombreuses marques et variétés. Par conséquent, la conception du revêtement doit être abordée avec beaucoup de soin.

La vidéo dans cet article contient beaucoup plus utile.