Temps de séchage du béton: facteurs influant sur le

Le temps de séchage du béton (ou plus précisément, le temps nécessaire pour gagner de la résistance) est précisément le facteur qui ralentit considérablement toute construction. Et la principale difficulté dans ce cas est le fait que la réduction de ce temps ne peut être réalisée que lors de la réalisation d'activités assez complexes et coûteuses.

Nous décrivons ci-dessous ce qu'il advient de la solution lorsqu'elle sèche et donnons également un certain nombre de recommandations pour optimiser ce processus.

Béton sec correctement

Étapes principales

Pour comprendre comment sécher le béton le plus rapidement possible et sans perte de qualité, vous devez comprendre ce qui se passe dans la solution après le coulage. Si vous ne prenez pas en compte le composant chimique (il n’est intéressant que pour les professionnels), on peut classiquement distinguer plusieurs étapes. Pour faciliter l'analyse, nous les avons rassemblés dans un seul tableau:

| Scène | Ce qui se passe |

| Saisir | Dès que nous avons versé la solution dans le coffrage ou dans le coffrage (si nous n'étions pas suffisamment agiles, toujours dans le bac ou le récipient de la bétonnière), le ciment commence à réagir avec de l'eau. Lorsque cela se produit, il se produit une hydratation primaire des composants les plus actifs et une partie du matériau est polymérisée, ce qui prend généralement de 30 minutes à plusieurs heures. Pendant ce temps, le béton conserve sa fluidité et se prête à un traitement assez simple. |

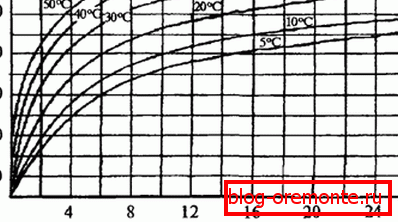

| Force jusqu'à la valeur de conception | Après le durcissement initial, le taux d'hydratation du ciment est nettement réduit mais reste à un niveau acceptable. Pendant ce temps, le béton coulé durcit, "assimilant" progressivement le liquide qu'il contient. Dans des conditions optimales (humidité environ 90%, température + 15-20 0C) Le processus prend 28 jours. Pendant cette période, le matériau devrait gagner de 60 à 70% de la résistance de la valeur potentielle. |

| Maturation | Cette étape n’est typique que des matériaux en pièces utilisés dans la fabrication de structures préfabriquées. L'instruction recommande qu'après le cycle technologique, il soit nécessaire de conserver les produits pendant un certain temps dans l'entrepôt et de les laisser ensuite entrer en service. Il s’agit d’une période de repos au cours de laquelle tous les processus internes sont achevés sans heurt et qui est appelée maturation. |

| Changements en cours de fonctionnement | Il convient de noter que même après le début de l’utilisation de la construction complètement sèche, le processus d’hydratation du ciment ne s’arrête pas complètement. Si le matériau reçoit une quantité suffisante d'humidité naturelle de l'air, il devient progressivement plus durable, ce qui n'est typique que pour les structures qui ne sont pas exposées aux effets néfastes de l'environnement extérieur. |

Faites attention! Accélérer artificiellement le déroulement de ces étapes n'en vaut pas la peine: si la solution perd de l'humidité plus tôt que le ciment ne réagit avec elle, une partie du matériau restera sans hydratation. En conséquence, des zones de structure inégale se forment dans l'épaisseur du monolithe, ce qui réduit considérablement la résistance de la structure en béton.

Facteurs influant sur le processus

Nous avons donc caractérisé les principales étapes du processus. Cependant, comme nous le savons par la pratique, le temps requis pour sécher la solution peut varier.

Qu'est-ce que cela dépend?

- Le premier paramètre à prendre en compte est la composition du matériau.. Si nécessaire, différents moyens sont ajoutés à la solution, ce qui peut accélérer le durcissement sans compromettre la qualité. Naturellement, le coût de construction dans ce cas augmente considérablement, car les durcisseurs ne sont pas utilisés en grande quantité.

Faites attention! L'additif peut fonctionner aussi bien dans des conditions naturelles que pendant le chauffage. Dans le second cas, l'utilisation de scories finement broyées sera la plus économique (environ 25% de la masse totale de ciment Portland).

- Le facteur suivant est l'humidité de l'air ambiant.. Bien sûr, dans un climat sec, la déshydratation de la solution sera plus rapide, mais comme nous le savons, cela conduira à l'élimination de l'eau, nécessaire à l'hydratation du ciment. En conséquence, l’accélération du processus peut entraîner une détérioration de la qualité du produit ou de la structure.

- Enfin, la température est importante.. Avec un chauffage supplémentaire, la vitesse de polymérisation augmente en raison de l'activité accrue de la réaction entre le ciment et l'eau. De ce fait, vous pouvez accélérer la construction ou compenser la baisse de température pendant la saison froide.

- En parlant de température, on ne peut pas oublier le froid. Lorsque le liquide gèle, le processus de séchage du béton cesse pratiquement. De plus, la glace interne résultante dilate les pores du matériau en augmentant le volume, ce qui entraîne sa destruction prématurée.

Recommandations pour accélérer le séchage du béton

Construisant un bâtiment de nos propres mains, nous sommes souvent limités dans le temps, mais nous ne voulons pas sacrifier la qualité. C’est pourquoi la question du séchage rapide du béton sans perte de résistance intéresse beaucoup de personnes.

Ici, vous pouvez faire de telles recommandations:

- Moins il y avait d’humidité à l’origine, plus vite la solution s’échappait. C’est pour cette raison qu’une solution très épaisse est utilisée pour le bétonnage irresponsable (nivellement de la base sous la fondation, coulage de chapes non chargées, allées de jardin, etc.).

- La vitesse de réaction dépend de la taille des particules: plus elles sont petites, plus la zone de contact avec l'eau est grande. Ainsi, en utilisant des liants fins et des charges, nous pouvons réduire le temps passé au bétonnage.

Faites attention! Le ciment de broyage fin est un peu plus cher que le standard et il est plus difficile de le trouver.

- Si nous sommes prêts pour des investissements financiers, il est possible de modifier le matériel au stade de la préparation de la solution. Pour ce faire, nous le préparons à base de ciment à durcissement rapide ou ajoutons des modificateurs chimiques (soude, potasse, chlorure de potassium, nitrite de sodium, etc.).

Un groupe séparé est constitué de méthodes thermiques:

- Premièrement, pour préparer la solution, vous pouvez utiliser préchauffé à + 60–800Avec de l'eau Cela facilitera le réglage rapide et raccourcira la période de durcissement initial.

- Deuxièmement, les coffrages pour béton avec des valeurs d'isolation thermique élevées doivent être utilisés. Ainsi, la chaleur accumulée dans le béton durera beaucoup plus longtemps.

- Enfin, dans la production industrielle de blocs de béton de construction, un traitement thermique et à l'humidité est appliqué. 8-12 heures dans un autoclave à vapeur chaude peuvent remplacer efficacement plusieurs semaines de séchage à l'air libre.

Conclusion

Accélérer le séchage du béton pour réduire le temps de construction n'est nécessaire que si vous savez compenser la perte de résistance du matériau. Il faut être très prudent ici, car le manque d'eau dans le ciment peut avoir un effet très négatif sur la fiabilité du bâtiment et sa durée de vie. Plus en détail, ce problème est traité dans la vidéo de cet article.