Comment créer un auvent en polycarbonate à faire soi-même -

La cour d'une résidence privée ou d'une maison de vacances acquiert au fil du temps des dépendances qui simplifient la vie des propriétaires, dont la construction est généralement effectuée de leur propre main. Un auvent en pente avec un revêtement en polycarbonate est la conception la plus simple qui puisse servir de belvédère, de lieu de stockage du bois de chauffage, de maintien de la voiture et d’autres besoins domestiques. Le polycarbonate confère aux bâtiments un aspect moderne et attrayant, sans nécessiter d’investissements financiers ni d’entretien complexe. Cet article explique comment calculer et exécuter des dessins d'un auvent à pente unique à partir de ce matériau peu coûteux.

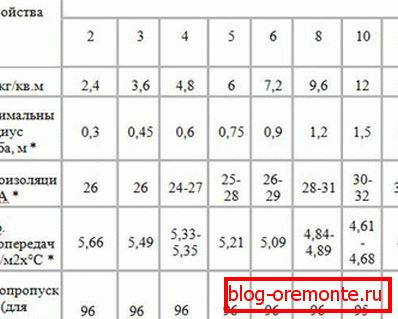

Propriétés matérielles

Le polycarbonate est un matériau de haute technologie moderne à base de plastique polymère, qui présente une structure cellulaire. Ce matériau transmet la lumière, produit des produits incolores, colorés et à motifs. La verrière et le polycarbonate constitueront un excellent toit pour un kiosque et un garage attenant à la maison, ou pour une structure isolée. Ce matériau a gagné en popularité en raison des qualités suivantes:

- Légèreté Le poids d'une feuille de polycarbonate est 7 à 8 fois plus léger qu'un verre de même taille. Par conséquent, il est utilisé pour construire leurs propres structures légères qui ne nécessitent pas une fondation solide.

- La flexibilité Les feuilles de polycarbonate se plient bien sans prétraitement. Elles sont donc utilisées pour la construction d’un auvent cintré, de structures de forme arrondie. La flexibilité de ce matériau vous permet de plier les feuilles de vos propres mains sans utiliser d'outils spéciaux.

- Translucidité. Le polycarbonate transmet jusqu'à 87% de la lumière du soleil. Sous le toit, ce matériau transparent est toujours léger et confortable. En même temps, il protège parfaitement contre les rayons ultraviolets et crée une ombre agréable.

- Force. Les plaques de polycarbonate ont une résistance aux chocs et une capacité de charge élevées, plusieurs fois supérieures à ces caractéristiques du verre. En raison de la structure cellulaire, un auvent simple face avec un revêtement en polycarbonate, assemblé par ses propres mains, ne se brisera pas sous le poids de la neige ou lorsque la grêle tombe.

Faites attention! Des maîtres expérimentés soulignent l'excellente capacité d'insonorisation de ce matériau, grâce à laquelle, même dans les plus grosses averses, le son des gouttes n'interfère pas avec la conversation et reste silencieux. Le polycarbonate de haute qualité a une durée de vie allant jusqu'à 25 ans.

Construction

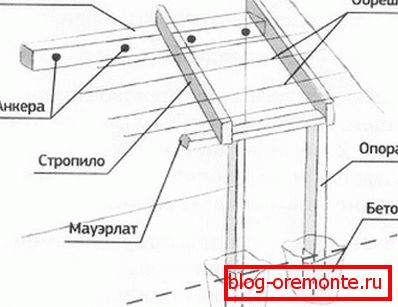

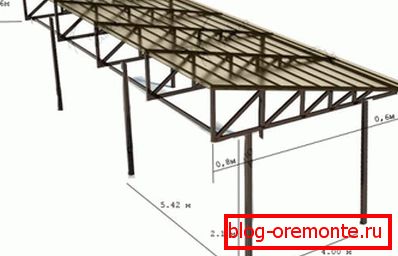

Construction односкатного навеса достаточно проста для монтажа своими руками. Il se compose de piliers de soutien, de fermes de toit, de lattes et du revêtement en polycarbonate lui-même. Dans les magasins de construction, les magasins vendent des kits prêts à l’assemblage, mais la plupart des calculs et des dessins ne sont pas plus difficiles. Lors de la création d'un projet, les facteurs suivants sont pris en compte:

- Pente de la canopée. Ce paramètre est déterminé en évaluant les conditions climatiques de la zone de construction. Pour les régions caractérisées par une forte charge de neige, des hangars avec une pente de 35 à 45 degrés sont construits pour empêcher la destruction de la pente sous le poids du plafond de neige en hiver. Si le terrain est réputé pour ses vents intermittents, érigez des auvents plus doux avec une pente ne dépassant pas 20-25 degrés. En Russie centrale, les constructions avec des angles d'inclinaison de 30-35 degrés se révèlent bien.

- Système de chevron. Les chevrons et les auvents sont faits de tuyaux en bois ou en métal profilé. Le bois a une durée de vie plus courte car peu résistant à l'humidité, il est traité avec des agents antiseptiques et recouvert de peinture. La caisse en métal est une meilleure option pour la construction de stores, elle est plus légère et plus durable.

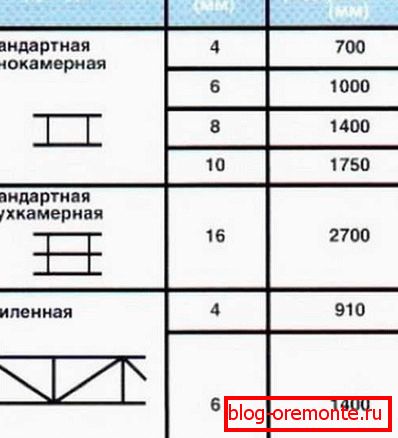

- Type de polycarbonate. L'assortiment de magasins de construction comprend des plaques de polycarbonate de différentes couleurs et de structure différente. Ce matériau présente une riche sélection de couleurs et de textures. Pour les auvents et les tonnelles, utilisez des couleurs vert, bleu ou bronze en polycarbonate. Les nuances froides créent des sensations de fraîcheur et de fraîcheur.

- Le logement Les structures de toit en appentis peuvent être des extensions de la maison principale ou être mises de côté. La construction des auvents attachés permet d'économiser sur les piliers de soutien et de protéger la structure du vent d'un côté.

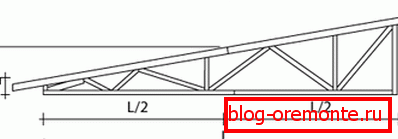

C'est important! Les treillis de la canopée à simple pente représentent une structure triangulaire dont la base est égale à la largeur de la canopée et l'hypoténuse correspond à la longueur de la pente. Pour protéger la feuille de polycarbonate des dommages et de l’affaissement, un revêtement est construit, dont le pas n’excède pas 40-50 cm.

Processus d'assemblage

L'installation d'un auvent en polycarbonate ne prend pas plus d'une journée avec ses propres mains. Elle peut être effectuée par un seul travailleur. Toutefois, l'assistance en la matière ne fait pas mal. L’assemblage requiert un ensemble d’outils standard, qui comprend une machine à souder, un tournevis, une scie à métaux ou un bulgare. Le processus de construction est le suivant:

- La première étape de la construction est la préparation du site. De l'endroit où l'installation sera située, ils enlèvent toutes les ordures, les cailloux et déracinent les grandes plantes. Le chantier de construction est nivelé avec du sable, du gravier ou du sol.

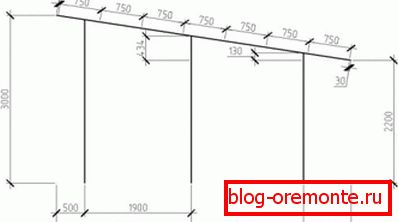

- À l'aide d'un ruban à mesurer ou d'une latte, d'une corde et d'une pince, ils marquent le futur hangar en ajustant les angles entre les côtés à l'aide d'un niveau de bâtiment. Les piquets indiquent l'emplacement des piliers.

- La prochaine phase d'installation consiste à percer des trous pour les colonnes de support du bâtiment. Le nombre minimum de piliers pour un auvent de petite superficie est de 4 pièces. Toutefois, plus la structure est large, plus il faudra de supports. Le pas qui les sépare doit être de 1,2 à 1,5 m. Les trous dans le sol sont percés à la main jusqu'à la profondeur de gel du sol, soit de 0,6 à 0,8 m.

- Un mélange de sable et de gravier est versé dans les trous, des colonnes de soutien sont installées et du béton est coulé. Les supports situés d'un côté doivent être plus hauts que les autres pour assurer la pente de la pente.

- Les dessus des casiers sont reliés par un cerclage supérieur en profilés métalliques ou en tuyaux. La fixation est réalisée par soudure ou par équerres. Les fermes de chevron sont soudées au sol et soudées au harnais. Au-dessus des chevrons caisse soudée.

- Les feuilles de carbonate sont découpées à la taille souhaitée, des trous y sont percés pour la fixation, montées sur la pente de bas en haut, fixant des thermo-rondelles. Les joints en polycarbonate sont reliés à l'aide d'un profilé spécial.

C'est important! Toutes les coutures du cadre du baldaquin, laissées après le soudage, nettoyées de leurs propres mains, puis apprêtées. Les pièces métalliques sont recouvertes d'une peinture durable pour une protection supplémentaire contre la corrosion. Les bords du carbonate sont collés avec un ruban adhésif renforcé.